Станок плазменной резки с ЧПУ

| Купить |

Станок плазменного раскроя c ЧПУ. Автоматизация без проблем.

Станки плазменной резки с ЧПУ STALEX позволяют достичь уникальных показателей стоимость/производительность для своего класса.

В качестве источника плазмы используется аппараты от мирового лидера компании HYPERTHERM. Назначение: раскрой листового металла, заготовительная резка, для дальнейшего сборочного сварного соединения (узла), а также получения заготовки для последующей механической обработки с минимальными припусками.

Назначение: раскрой листового металла, заготовительная резка, для дальнейшего сборочного сварного соединения (узла), а также получения заготовки для последующей механической обработки с минимальными припусками.

Базовый состав комплекса:

- Координатная машина

- Система управления с программным обеспечением

- Аппарат плазменной резки с плазмотроном

Комплектация:

- Источник плазменный HYPERTHERM

- Система управления ЧПУ

- Дистанционный ручной пульт управления

- Шаговые двигатели

Стандартные функции станка:

- Специально разработанная рама станка (производство Россия) обеспечивает высокую прочность и жесткость конструкции машины.

- Дружественный и понятный интерфейс

- Высокоскоростной 3-осевой контроллер перемещения.

- Высокоточные сдвоенные приводы по оси X

- Оперативная память 8 Мегабайт с возможностью передачи файла неограниченного размера

- Стандартный интерфейс Ethernet или RS232

- Компьютер в опциональной комплектации 2,2Ггц 1Гб RAM 250Гб 19” LCD

Технические характеристики серии

Рама станка

В несущих конструкциях машины используются проверенные временем материалы, а также высокоточные направляющие, шариковинтовые пары, зубчатые рейки и колеса, которые поставляются ведущими зарубежными фирмами. Все это обеспечивает необходимую точность, легкость и жесткость конструкции рамы, а также стабильность работы на протяжении многих лет эксплуатации.

Портальные направляющие

Портальные направляющие устанавливаются вдоль столешницы. Длина направляющих определяет максимальную длину разрезаемого листа (координата Х) и может быть исполнена для резки листа длиной в пределах от 2 до 24 метров. На практике, при высокой загрузке машины, рекомендуется выбирать общую длину Х координаты в два раза больше, чем длина разрезаемого листа. При этом, пока на одной половине машины производится раскрой, на другой половине можно снимать заготовки и устанавливать новый лист.

Таблица габаритных размеров

| Модель | Длина, мм | Ширина, мм | Высота, мм | Зона обработки | Вес, кг |

|---|---|---|---|---|---|

| 103 | 3962 | 2057 | 1473 | 1524 x 3048 | 1500 |

| 203 | 3360 | 2050 | 1473 | 2050 х 3100 | 1900 |

| 206 | 6360 | 2780 | 1473 | 2550 х 6100 | 2900 |

Портал

Портал передвигается вдоль столешницы по портальным направляющим. Длина портала определяет максимальную ширину разрезаемого листа (Y координата) и, в зависимости от типа машины, может быть исполнена для резки листа шириной в пределах от 1,5 до 6 метров.

Двухдвигательный портал приводится в движение двумя согласованными двигателями Х координаты и обеспечивает большую точность позиционирования ?0,10 мм/м.

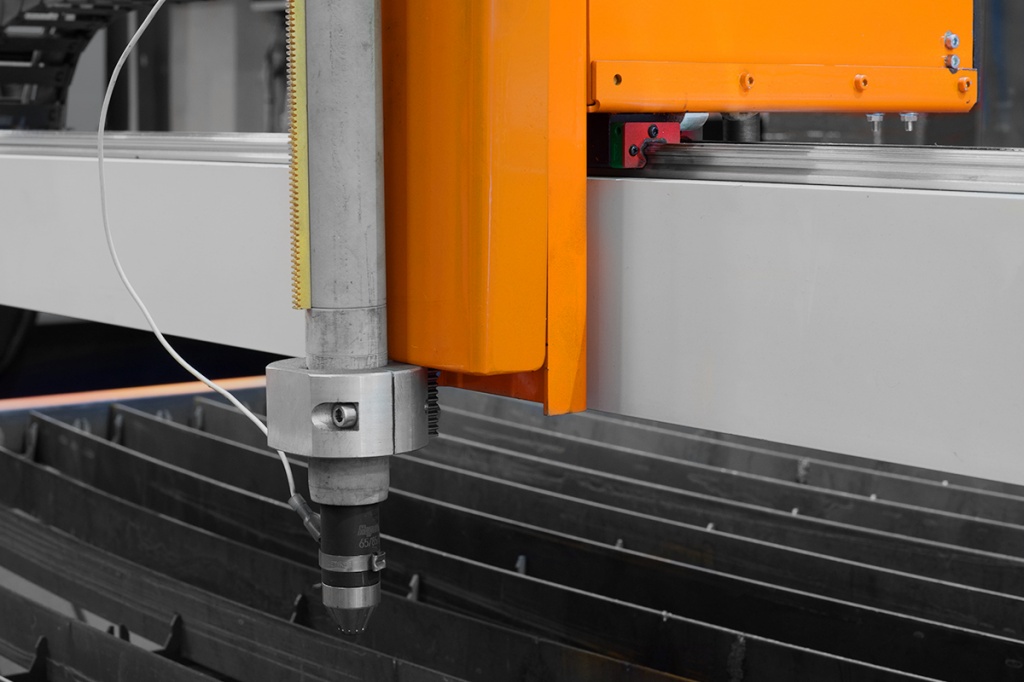

Каретка

Каретка перемещается вдоль портала. На каретке установлен держатель плазмотрона (газового резака) и двигатель для его вертикального перемещения (Z координата).

Перемещение каретки вдоль портала осуществляется посредством отдельного двигателя Y координаты (ведущая каретка Y1).

Для машин плазменной резки – одна ведущая каретка.

Шаговый двигатель

После длительных испытаний компания Stalex остановила свой выбор на двигателях стандарта NEMA23. Индуктивность и сопротивление обмоток этих двигателей оптимизированы для плавного перемещения системы. Встроенные приводы шаговых двигателей также были оптимизированы для достижения наиболее эффективного управления. Два двигателя по оси Х обеспечивают высокую точность и качество вырезаемых деталей.

Столешница служит для укладки разрезаемого листа

Поверхность столешницы набрана из металлических полос, которые могут быть легко заменены по мере их прожигания режущей струей.

Стол раскроечный для плазменной / газовой резки металла с воздушно-секционной системой удаления продуктов сгорания предназначен для укладки и последующего раскроя методом термической резки с помощью внешних автоматизированных систем металлических листов толщиной до 150 мм.

Стол раскроечный секционный позволяет осуществлять вытяжку задымленного воздуха посредством внешней вытяжной/фильтрационной системы из секции ограниченного объема в зависимости от реального положения автоматизированной системы резки.

Технические параметры машин для плазменной резки

Максимальная рабочая длина листа, мм 3100

Максимальная рабочая ширина листа, мм 2050

Максимальная толщина длина листа, мм 150

Высота укладки листа при установке на виброопоры, мм 600

Габаритная длина стола, мм 3360

Габаритная ширина стола, мм 2280

Габаритная высота стола, мм 600

Вес стола, кг 1900

Количество вытяжных секций 8

Длина вытяжной секции, мм 2040

Ширина вытяжной секции, мм 390

Высота вытяжной секции, мм 390

Давление сжатого воздуха, Атм 6

Возможность регулировки высоты виброопор, мм 6

Опции

Адаптивное автоматическое управление высотой горелки от компании MultiCam

Поскольку основная проблема заключалась в разработке такой системы управления высотой горелки, которая имела бы очень быстрый отклик при резке тонких металлов и очень плавный при резке толстых, для достижения наилучшего качества резки очень важно было добиться удержания кончика горелки на одинаковом расстоянии над заготовкой.

Если бы контур управления высотой горелки предусматривал очень малое время реакции при резке толстых металлов, то кромка реза была бы не плавной, а недостаточно быстрый отклик при резке тонких металлов не позволил бы регулировать горелку достаточно быстро, что могло привести к недостаточной высоте положения горелки и задеванию за материал.

Системы управления высотой горелки в некоторых станках выполнены независимыми от контроллера перемещения. Поэтому они не могут автоматически адаптировать систему при изменении скорости резки и толщины материала. Единственным сигналом от контроллера перемещения в таких станках является сигнал, отключающий регулятор высоты горелки, если скорость станка падает ниже 100% настроенной скорости резки. Из-за такой ограниченной интеграции регулятор высоты горелки вынужден использовать набор параметров для некой средней толщины материала.

В отличие от таких регуляторов система управления высотой горелки компании MultiCam полностью интегрирована с контроллером перемещения. Чувствительность регулятора высоты горелки автоматически настраивается согласно текущим параметрам резки. Такая система позволяет заказчику получить оптимальные результаты при любой толщине. Она имеет очень быстрый отклик при резке тонких металлов, очень плавный отклик при резке толстых пластин и автоматически настраивает чувствительность при всех промежуточных значениях толщины пластины. Еще одним очень важным достоинством системы является то, что все эти настройки выполняются автоматически без участия оператора.

Система быстрой остановки для защиты от столкновений

Держатель горелки с системой защиты от столкновений путем быстрой остановки упрощает замену расходных материалов и оберегает оборудование от серьезных повреждений. Так, например, во время процесса резки небольшие фрагменты заготовки могут загнуться вверх.

Система быстрой остановки действует следующим образом: если горелка касается какого-либо препятствия, то крепление автоматически освобождает горелку, и она отводится в сторону. Работа станка приостанавливается, оператор может устранить проблему и затем продолжить резку.

Автоматическое задание напряжения

Стандартно в большинстве обрабатывающих систем оператор должен вручную задавать напряжение для указания высоты горелки. Система MultiCam автоматически определяет и задает величину напряжения в начале каждой программы, позволяя улучшить качество резки, продлить срок службы изнашиваемых узлов и снизить вероятность появления ошибок.

Почему это так важно? На напряжение задания высоты горелки могут влиять многие параметры, кроме того, при резке со скоростью большей или меньшей заданного значения напряжение высоты горелки также будет изменяться. Для оператора практически невозможно точно угадать правильное значение напряжения. Система MultiCam устраняет необходимость в таких догадках, автоматизируя процесс регулировки.

Система улучшенного отслеживания пересечения надреза

Регулятор MultiCam автоматически проверяет значение напряжения высоты горелки 500 раз в секунду. Затем эти данные обрабатываются по определенным алгоритмам, большинство из которых предназначены для настройки плавности и чувствительности контура управления высотой горелки.

Для этого собранные данные интегрируются по различным интервалам времени. Если напряжение изменяется очень быстро, регулятор запоминает и поддерживает текущее значение высоты горелки. Такие быстрые изменения напряжения обычно возникают при обратном прохождении горелки над надрезом в конце операции резки, когда выходной надрез пересекает входной надрез.

В иных системах, где недостаточно точно отслеживается момент пересечения надреза, горелка может опуститься и даже столкнуться с материалом, что чревато разрушением детали или некачественной резкой.

Система отслеживания пересечения надреза от MultiCam обнаруживает такие резкие изменения напряжения и мгновенно блокирует работу регулятора высоты горелки. После стабилизации напряжения возобновляется работа контура высоты горелки.

- Высокая скорость по оси Z - 7200 мм в минуту.

- 2 уровня идентификации поверхности:

- Чрезвычайно чувствительный датчик сопротивления для высокоскоростной идентификации поверхности отслеживает изгибы материала и подавляет ложное определение поверхности материала.

- Плавающий датчик высоты Z. Если датчик сопротивления не сможет определить наличие препятствий на поверхности, этот резервный датчик, перемещаясь по оси Z, подаст необходимый сигнал.

- Плавное и точное управление высотой горелки по данным напряжения дуги. Напряжение дуги оцифровывается 5000 раз в секунду, эти данные усредняются и используются для управления уровнем высоты горелки.

EZ управление

EZ управление от фирмы MultiCam представляет собой продвинутый ЧПУ интерфейс, очень мощный, но, тем не менее, легкий в использовании. Комбинация клиентской ПК, программного обеспечения EZ Productivity Suite, портативного рабочего пульта и промышленного контроллера перемещений, дает пользователю предельную надежность, легкость в использовании, и абсолютную власть над процессом. Разделение устройства управления перемещениями и ПК позволяет наиболее точное и надежное управление перемещениями без перегрузки ПК. Не удивительно, что MultiCam назвала свою кинематическую систему EZ управление! Основные черты управления перемещениями включают:

- 32-битный CPU

- Интерполирование линейной, круговой, геликоидальной и гладкой кривой

- 64-битные алгоритмы управления перемещениями

- Взгляд на 1000 линий вперед

- Встроенная самопроверка и защита от напряжения

- 12 мБ памяти - возможность перемещения файлов неограниченного размера

- M & G коды по отраслевому стандарту

- Большое количество исходных положений

- Бесконтактный перезапуск

- Коррекция на инструмент

- Ручная коррекция резания и скорости вращения шпинделя

- Стандартное TCP/IP Ethernet подсоединение

- Эксклюзивный портативный пульт оператора от фирмы MultiCam

Базовая комплектация

Система управления

Управление процессом резки производится современной микропроцессорной системой управления. Управляющее устройство обеспечивает управление всего центра. Оно дает следующие возможности:

- считывание и изображение предложенного плана плазменной резки

- изменение технологических параметров для плазмы (тип материала, толщина материала, скорость резки, ток резки (в зависимости од источника плазменного аппарата), высота исполнения отверстий и рабочая высота горелки над листом материала, ширина щели и её компенсация, время исполнения отверстий

- изменение технологических параметров для газовой резки (тип материала, толщина материала, скорость резки, ширина щели и её компенсация, время исполнения отверстий, время нагрева

- имитация резки

- старт и управление процессом резки

- корректирование технологических параметров в течение процесса резки при помощи управляющего устройства оператора (скорость резки, высота режущей горелки над материалом – Z координата)

- приостановка резки, отвод режущей горелки к оператору (при необходимости замены электродов, сопла и т. п.), продолжение процесса резки

Управляющее устройство CNC исполнено в виде стойки высотой 1500 мм. В стойке размещены все части управляющего устройства. Стойка обеспечивает механическую защиту модулей (IP40), защиту внутреннего оборудования с аспекта EMC (электромагнитная совместимость).

Стойка содержит следующие части:

- Управляющий компьютер

- 15'' цветной монитор

- Распределительная панель с интерфейсными модулями

- Блок питания

- Коннекторное поле

- Кабельное соединение управляющего устройства с координатным столом

- Кабели координатного режущего стола

Программное обеспечение

Технологическая программа Command’n Cut создана для операционной системы WINDOWS. Программа Command’n Cut способна решить все обиходные задачи из области машиностроения, и разработана таким образом, чтобы ей можно было легко управлять, и значительно ускорять подготовку планов резки и работу с режущим станком. Command’n Cut предназначена для обеспечения технологической подготовки производства, точности и качества. Система служит для создания планов резки из чертежей, для операций ввода и вывода из банка данных, и для других технологических операций.

Удобный, наглядный интерфейс.

Все станки STALEX оборудованы системой плазменной резки Hypertherm

Система плазменной резки Hypertherm, для которой в качестве плазмообразующего газа используется воздух, кислород или азот, характеризуется впечатляющими скоростями, однородным качеством резки и исключительно высоким сроком службы расходных деталей. Оптимизированные параметры резки можно задавать и контролировать одним действием, что упрощает эксплуатацию системы. Системы Hypertherm обеспечивают надежную производительность в широком диапазоне промышленных применений, поскольку разработана для мощной механизированной и ручной резки и строжки в тяжелом цикле.

| |

MAXPRO 200 | POWERMAX | |||

|---|---|---|---|---|---|

| 200 | 45 | 65 | 105 | 125 | |

| Толщина резки: | |||||

| Рекомендуемая | 20 мм | 12 мм | 20 мм | 32 мм | 38 мм |

| Отрезная резка | 32 мм | 25 мм | 32 мм | 44 мм | 55 мм |

| Толщина механизированного прожига | 75 мм | 12 мм | 16 мм | 22 мм | 25 мм |

| Газ | Воздух, O2, N2 | Воздух, N2 | Воздух, N2 | Воздух, N2 | Воздух, N2 |

| Мощность потребления | 33 кВт | 8 кВт | 15 кВт | 30 кВт | 40 кВт |